在国内汽车排放标准日益趋严、新能源汽车发展如火如荼以及车市下行的背景下,滤清器行业面临哪些新的挑战?近日,《中国汽车报》记者采访了平原滤清器有限公司(以下简称“平滤公司”)主要负责人,他们就滤清器行业的发展现状及未来前景进行了详细介绍。

“虽然当前车市总体呈下行态势,但对我们的业务影响并不大。因为公司主营业务主要集中在商用车领域(占比达80%),而该市场在这轮车市‘寒冬’中未受太大波及。另外,我们的产品主要配套商用车‘头部’企业,相对而言受到的影响比较小。”平滤公司总经理崔本涛表示。

■新能源汽车 为滤清器行业带来机遇

平滤公司总经理助理、研究员级高工黄军介绍说,“目前我国将插电式混合动力汽车、纯电动汽车和燃料电池汽车划归到新能源汽车行列,它与传统能源汽车的发展路径颇为相似,都需要经历漫长的研发、升级和调整周期。因此在我们看来,在很长一段时间内,汽车领域将维持多种能源并存的局面。”

黄军表示,由于插电式混合动力汽车和替代燃料汽车均要配装发动机,因此滤清器是不可或缺的。而纯电动商用车因内部有空压机的存在,所以也需要滤清器(如空气滤清器、变速器滤网、冷却液过滤器等)加以辅助。

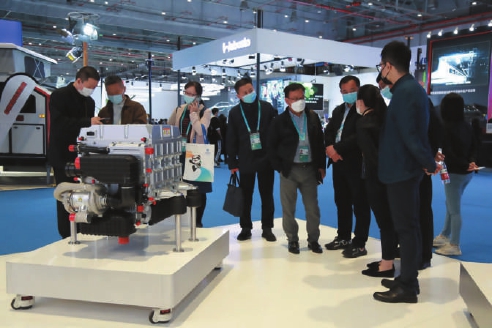

“而在燃料电池汽车上,氢气同样需要进行过滤,所以氢气过滤器、空气过滤器、冷却液过滤器、离子交换器、氢气水分离器、进排气消音器、空气加湿器一样也不能少。”黄军表示,随着燃料电池汽车产业迅猛发展,对于滤清器行业来说,是个非常难得的机遇。目前,平滤公司已为亿华通、重塑科技等主流氢燃料电池厂家配套滤清器产品,占据国内燃料电池汽车滤清器市场的60%左右。”。

不过,黄军指出,相比其他新能源汽车,纯电动乘用车却很少用到滤清器,给滤清器行业带来了一定影响。为了应对市场带来的变化,平滤公司成立了新能源汽车产品研究所,近两年开发了油气分离器、变速器滤清器、燃料电池滤清器等多种新产品,现在均已开始批量供货。

“由于插电式混合动力汽车、替代燃料汽车、燃料电池汽车对滤清器的要求越来越高,倒逼滤清器企业不断提高研发能力,这也给研发能力强的企业提供了更多的机会。”黄军表示。

■国六标准 倒逼滤清器产品性能提升

国六排放标准对滤清器行业提出了巨大挑战。“在排放升级的进程中,滤清器产品面临高效率、轻量化、长寿命的升级挑战。”黄军表示。

据黄军介绍,国六排放标准全面实施后,对于滤清器水、杂质的过滤要求大幅提高。平滤公司已针对国六要求的过滤标准进行相关验证,并配合各主机厂进行整车路试,目前产品已在多家主机厂装机。

随着发动机及电控系统对油品清洁度要求的提升,为保证在特殊环境下能够正常使用,燃油滤清器需增加一些新的结构和功能,例如平滤公司的电动泵燃油滤结构,它能够很好地解决油中空气析出和低温启动问题。

“从整车发展趋势来看,目前各家汽车厂都在进行整车轻量化的研究,滤清器同样需要轻量化的加持。”黄军介绍说,“目前,我们在机油滤清器、燃油滤清器、空气滤清器上均有轻量化技术的应用,其中减重50%以上的燃油滤清器产品已投放市场。”

众所周知,滤清器在使用过程中需要定期更换滤芯、滤网等相关附件,而更换过程会给用户造成一定不便。为了提升产品的使用寿命,滤清器需要做多方面的改进,例如能容纳更多的杂质、结构强度进一步提升等。据黄军介绍,在长寿命滤清器的研发上,平滤公司已完成10万公里级的机油滤清器、燃油滤清器、空气滤清器的研制,能够满足用户要求的高效率、长寿命。

据了解,滤清器产品在开发过程中往往会有一定的设计余量,这会造成使用过程中的资源浪费。为了使产品寿命最大化,减少用户的维护成本,平滤公司研制出寿命监控装置,可以对产品的使用情况进行监控,在接近产品寿命末期时提醒用户更换,以减少用户在实际使用过程中造成的浪费。

■发展瓶颈仍在 行业洗牌还在进行中

由于车用滤清器品种和结构十分多样,既适合自动化程度较高的大批量生产,也可采用以手工操作为主的作坊式生产,因此滤清器行业呈现出企业规模小、生产集中度低的情况。而且这些小企业基本达不到整车厂配套的要求,只能角逐售后市场。“由于滤清器属于汽车上的易损件,需要定期更换,因此在售后市场的销量非常高,这就直接导致了争夺售后市场的滤清器企业数量远远多于配套市场。”黄军说道。

据不完全统计,目前国内约有2700家滤清器企业,但与知名整车厂配套的企业基本稳定在17家左右,而在这17家中,拥有话语权的只有3家。目前来看,滤清器配套市场形成了“3+N”的格局,并且市场集中度还在不断提升。

此外,滤清器售后市场的格局也在发生较大变化。从原先的“小而散”,演变成如今的“三三三”格局。“之所以有这样的转变,一方面是因为滤清器企业对后市场更加重视,纷纷推出升级的滤清器产品,利用自身的网络优势覆盖自有车辆或提供发动机的终身保养。另一方面,随着排放标准的不断升级,用户对滤清器产品的要求越来越高,使得国内外知名滤清器企业的品牌优势得以凸显,但也导致专攻售后市场的滤清器企业面临更大的竞争压力。”黄军指出。

“2013年,国四排放标准实施后,滤清器尤其是柴油滤清器的技术要求有了较大幅度的提升,导致很多滤清器企业面临生死考验。尤其是‘十八大’以来,对生态环境的治理越发严格,很多专攻售后市场的滤清器企业没有品牌溢价的空间,造成很多企业相继倒闭。目前这个转型期还在持续进行中,没有核心竞争力的滤清器企业会更加煎熬。”黄军告诉记者。

对于当前滤清器行业存在的发展瓶颈,黄军指出,高端过滤材料依赖进口、标准缺失、人才培养体系落后等问题依然突出。“目前,国内高端滤清器产品所用的滤纸大部分依赖进口。同时,我国高校还没有开设滤清器相关专业,也没有相关的专业教材,人才都是由企业自行培养。另外,滤清器行业标准缺失也是制约该行业发展的主要因素之一。”黄军不无感慨说道。